ÖPPNAR DÖRREN FÖR SPÅRBARHET

I Smålands djupa skogar har man tillverkat kvalitetsdörrar sedan början av 1900-talet. Här har också NorDan skapat världens första 3D-printade träfönster i biokomposit och sjösatt ett unikt pilotprojekt för att förflytta produkter högre upp i återvinningstrappan. Det är viktigare än någonsin att tänka spårbarhet genom hela produktens livslängd.

Det är så häftigt, man ser till och med årsringar!

Andreas Långström

Produktutvecklingschef Andreas Långström drar fingret längs det runda fönstret som skrivits ut i den jättelika 3D-printern intill. Traditionell fönsterproduktion börjar med ett stort ämne där du kapar, fräser och avlägsnar material tills den färdiga produkten återstår. Men varför ska man göra som man alltid gjort förut när man kan tänka nytt? Med additiv tillverkning använder du bara precis så mycket material du behöver och undviker svinn. Dessutom är det både snabbt och hållbart.

– Inte ens hälften av arbetstiden går åt om man jämför med traditionell tillverkning, förklarar Andreas.

Partnerskap har varit en nyckel under arbetets gång. De småländska innovatörerna BLB Industries har konstruerat själva 3D-skrivaren och Stora Enso har tagit fram det speciella biokompositmaterialet, sammansatt för att motstå extrema väder- och klimatförhållanden utan någon kemisk efterbehandling.

– Fönstret är till 97 procent återvinningsbart. Vi vet exakt hur det är byggt och när det nått sin slutliga livslängd kan det granuleras om. Det här har varit ett fantastiskt kul projekt, att se att det är möjligt.

Vi vill gärna visa att det går, vara transparenta. Det bjuder vi på. I framtiden kommer allt att bygga på transparens ändå, säger Andreas.

Att veta exakt vad en produkt innehåller och hur den kan återvinnas är en brännhet fråga och från konsumentled ökar kraven på spårbarhet i snabb takt. Man vill kunna välja det mest hållbara alternativet i alla led; från tillverkning och materialval till deponi – eller allra helst återvinning. Kraven på byggsektorn skärptes väsentligt med lagen om klimatdeklaration vid uppförande av nya byggnader som trädde i kraft vid årsskiftet. Och det här är bara början.

– I dag finns inga formella krav på oss som tillverkar byggprodukter att vi ska redovisa exakt innehåll. Våra material är redan accepterade av kemisk lagstiftning. Men det nya som kommer är att vi måste kunna svara på frågan: Vilken belastning har din produkt på miljön? säger Andreas.

Och då måste man tänka spårbarhet genom produktens hela livslängd.

– Det är bara en tidsfråga innan vi ser att det här blir ett absolut krav, fortsätter Fredrik Tveter.

Fredrik är teamledare för digitaliseringsavdelningen och har bland annat på sitt bord att utveckla lösningar för spårbarhet och för vilken information som ska kopplas till GTIN.

Om du ska klara det här kravet på spårbarhet, menar Fredrik, är digitalisering enda vägen att gå. Du måste ha ett standardiserat arbetssätt som fungerar.

– För tillverkande företag inom trä- och möbelindustrin som vill växa så är enda vägen framåt att göra digitalisering till en del av R&D.

Och då handlar det inte om digitalisering internt, vilket är en självklarhet.

– Det här är en global digitaliseringsprocess. För att databaser ska kunna kommunicera med varandra måste man ha ett standardiserat system, förklarar Andreas.

Livsmedelsbranschen har gjort det, vi har sett det inom medicin och elektronik.

– Så varför är det så svårt för oss? Jo, för att bara i den här fabriken är flera miljoner konfigurationer av varje produkt möjlig. Att skapa ett standardiserat system för spårbarhet i dynamiska produkter är en utmaning.

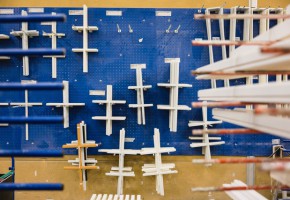

Vi vandrar genom NorDans fabrik i Bor, en anläggning som byggdes 1974 men med anor ända tillbaka till 1900-talets början. Här tillverkas ungefär 700 ytterdörrar i veckan, utformade i fem serier och 82 modeller, alla med möjlighet till kundanpassning utifrån specifika behov. Bearbetningen sker både i CNC-maskiner, manuellt och i automatiserade processer när dörrarna formas, isoleras, limmas, ytbehandlas och glasas.

– Det är väldigt mycket know-how här ute på golvet. Och just det här är ju vad som gör den här industrin så spännande, att du både har automatiserade processer och ett hantverk där det faktiskt krävs handlag, säger Cecilia Hedblad Sjölin, fabrikschef både i Kvillsfors och Bor.

Ännu består isoleringen i dörrarna av polystyren.

– Men dörrarna är förberedda för nästa generations material på det sätt de är konstruerade.

YRKESSTOLTHET och tradition. Här i Bor har man tillverkat trädörrar sedan 1900-talets början. Här har hantverksmässig produktion mött moderniserade tillverkningsprocesser allt eftersom produkterna har utvecklats med tjockare dörrblad, fler gångjärn, vakuumimpregnerad karm, förbättrade U-värden och rötskydd.

Redan för 8-9 år sedan märkte NorDan att kunder ställde allt mer tydliga frågor kring miljöinformation. När sedan FN antog Agenda 2030 med de globala hållbarhetsmålen blev de en katalysator i processen.

– För mig har den stora utmaningen varit, hur gör vi verkstad av det här med hållbarhet? Hur får vi det att fungera praktiskt i vår organisation? När vi såg bakåt i tiden insåg vi att vi hade en relation till flera av de globala målen där vi redan har gjort skillnad, säger Cecilia.

En tydlig riktning i hållbarhetsarbetet och smarta digitala verktyg lade grunden, och det 3D-printade fönstret som lanserades 2018 blev den första produkt som NorDan kunde märka enigt sin hållbarhetsstrategi ecoDigital ready.

Men vad har digitalisering med hållbarhet att göra? Nästan allt, menar Andreas.

– Digitalisering och hållbarhet är integrerade och hänger ihop med varandra. Man måste nyttja digitalisering för att lyckas med hållbarheten.

Andreas Långström är inte bara produktutvecklingschef på NorDan Sverige, han sitter också i koncernledningen för hela NorDan-gruppen där frågan högst på agendan just nu är hur man ska förbättra sitt klimatavtryck. Och en viktig del av svaret ligger just i spårbarheten, som i sin tur kräver digitalisering.

EU:s gröna giv är en tillväxtstrategi där hållbar produktion ska stimuleras och här ligger Sverige bra till vad gäller produktion av fönster och dörrar med bra energivärden som minskar spill. Men för att trä- och möbelindustrin ska nå EU:s klimatmål att halvera utsläppen av växthusgaser fram till 2030 krävs ännu mer, menar Andreas. Branschen måste bli bättre på att redovisa miljövarudeklarationer som beskriver produktens ekologiska avtryck genom hela livscykeln.

– EPD är inget nytt, men vi bygger en struktur för en EPD-generator som kan hantera även dynamiska produkter, och det är helt unikt.

Samverkan, nätverk och partnerskap är en

NORDAN har arbetat med LEAN under många år vilket har lagt en bra grund för hållbarhetsstrategin och utmaningarna med spårbarhet. För LEAN handlar om ordning och reda, vilket i sin tur ger en bra grund för spårbarhet.

nyckel, menar Andreas. Att dela kunskap och utveckling med varandra i branschen i stället för att ställa sig vid sidan om och tänka att ”det där med hållbarhet och digitalisering får andra ta hand om”.

– Den som tänker så har redan förlorat.

För att lyckas måste man också våga tänka i nya banor, vända på alla stenar, testa sådant man aldrig testat förut och våga köra hela vägen in i mål. Ungefär som NorDan gjort med sitt recyclingprojekt på fabriken i Kvillsfors.

Cecilia, som också är projektledare i pilotprojektet, berättar:

– Frågan vi ställde oss var, vad kan vi göra med gamla fönster och dörrar? I dag går de till deponi eller i bästa fall energiåtervinning, men finns det verkligen inget som går att återvinna och återanvända? Några produktpass innehållande nödvändig information för att enklare kunna identifiera material och prestanda, och därmed kunna uppnå högre återanvändnings- och återvinningsgrad finns ju i nuläget inte tillgängligt. Hur kan vi som tillverkande företag använda vår produktkunskap för att bidra till att uttjänt material flyttas högre upp i avfallshierarkin?

Tillsammans med byggentreprenören och kunden NCC tog sig NorDan an uppgiften att demontera 1 700 fönster i trä och aluminium, tillverkade mellan 1993 och 1994. Själva glaset står för 65 procent av klimatbelastningen och när NorDans recyclingprojekt gick i mål stod man där med hela 55 ton glas – som ingen ville ha.

Cecilia Hedblad Sjölin. ”SOM FÖRETAG MÅSTE VI våga investera i kunskap om digitalisering, inte bara tänka att vi ska investera i en ny CNC-fräs”, säger Cecilia Hedblad Sjölin, fabrikschef på NorDans fabrik i Bor. ”SOM FÖRETAG MÅSTE VI våga investera i kunskap om digitalisering, inte bara tänka att vi ska investera i en ny CNC-fräs”, säger Cecilia Hedblad Sjölin, fabrikschef på NorDans fabrik i Bor.

Cecilia skrattar:

– Nej det var ingen business. Vi har betalat för att återvinna materialen, men vad vi har lärt oss är att vi måste utveckla produkter som redan från början är enklare att demontera, så att du lättare kan separera materialen och skapa bättre förutsättningar för återvinning.

I dag kostar det att återvinna, men det är en kostnad som vägs upp av möjligheten att spara i CO2-utsläpp, menar Cecilia.

– Nu vet vi jättemycket mer om hur vi kan flytta upp material i återvinningstrappan.

Och i förlängningen tror NorDan att projektet ska ge fler ringar på vattnet.

– Vi hoppas att det här ska bidra till att andra vaknar, då blir vi alla vinnare. Den som utvecklar nya produkter i dag måste också jobba med återvinning, säger Andreas.

NorDans 3 bästa tips för hållbarhet genom digitalisering och spårbarhet:

1. Se till att hållbarhet och digitalisering ligger på ledningens dagordning, annars händer ingenting. Att byta ut ett ordernummer mot GTIN gör ingen skillnad.

2. Skapa en organisation som kan göra jobbet. Våga investera i kompetens som kan ta företaget vidare i digitaliseringsprocessen.

3. Samarbeta. Involvera dig i branschgemensamma forum där du kan lära av andra och ge inspel.

TEXT GABRIELLA MELLERGÅRDH FOTO JONAS LJUNGDAHL

Lämna en kommentar